IAW 5NF – Driver da bobina de ignição

A quantidade de energia (W) que uma bobina de ignição pode armazenar é um fator muito importante para proporcionar a queima da mistura ar/combustível, e pode ser calculada pela fórmula

A quantidade de energia (W) que uma bobina de ignição pode armazenar é um fator muito importante para proporcionar a queima da mistura ar/combustível, e pode ser calculada pela fórmula

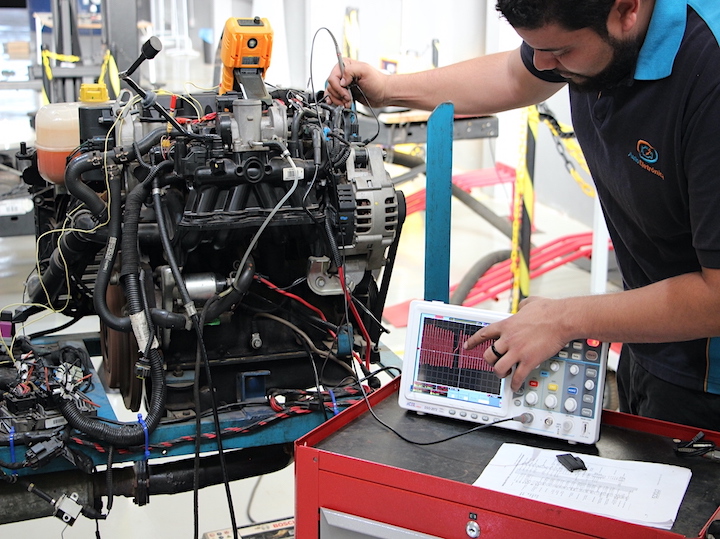

Se um componente eletrônico não funciona, a primeira coisa que se deve questionar é se este está devidamente alimentado, e não basta apenas verificar os fusíveis. Em muitos casos o

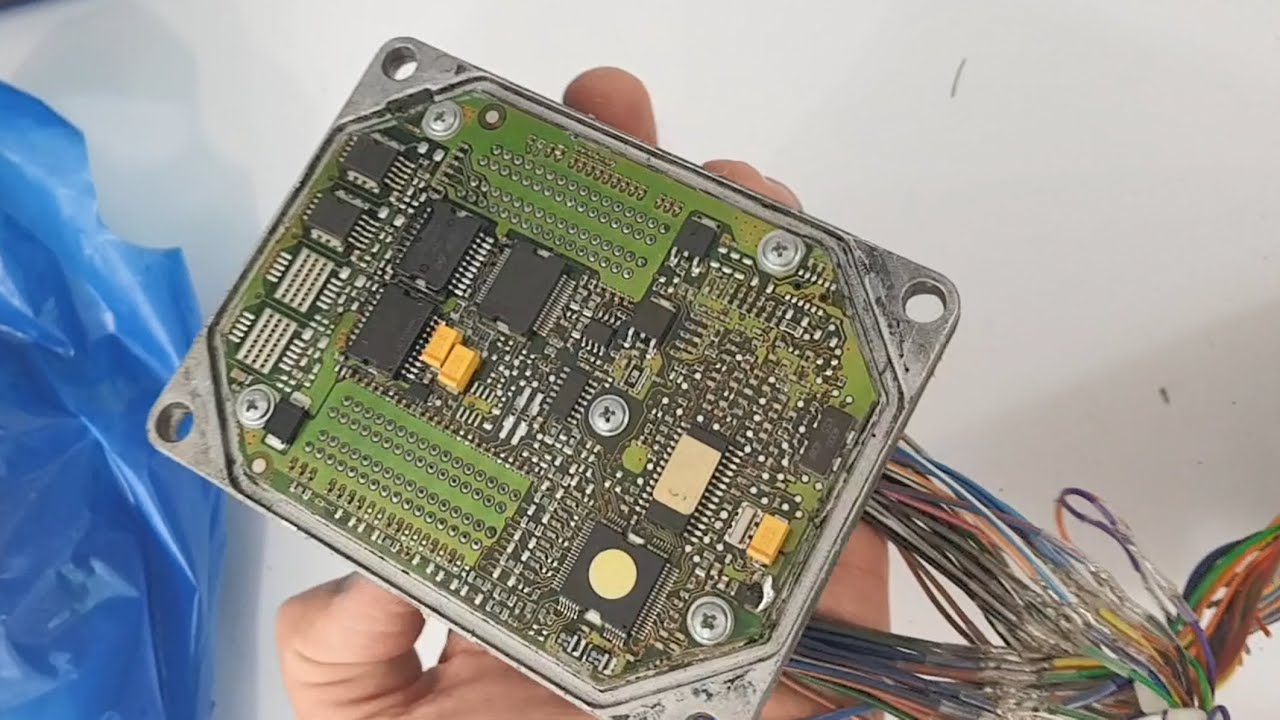

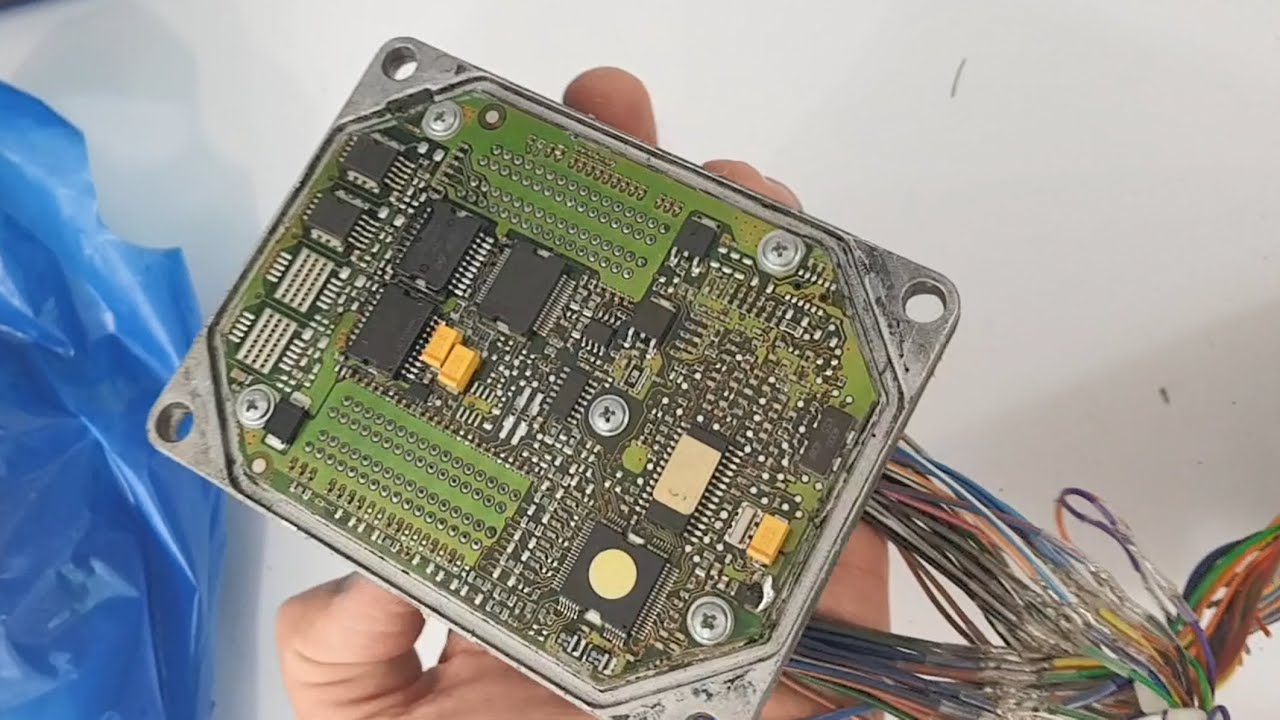

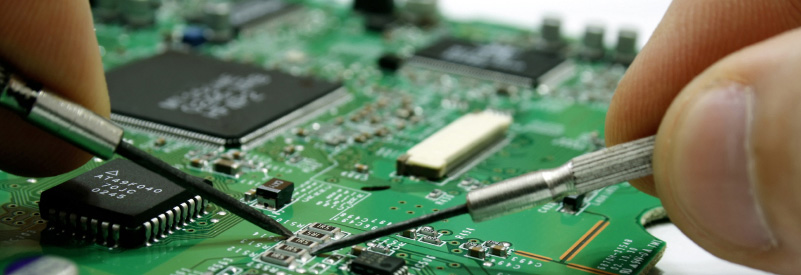

Por vezes, frente a uma falha incomum, chegamos a suspeitar que o módulo de controle do sistema seja a causa do problema. Com seus circuitos discretos e sem informação técnica

Neste artigo são apresentados alguns detalhes do sistema de injeção 4BV fabricado pela Magneti Marelli e utilizado pela VW nos seguintes veículos Gol 1. 0 8V gasolina Kombi 1.4 Flex

OBD significa On-Board Diagnostics (diagnóstico a bordo). O OBD-II (ou OBD2) é o padrão mais recente da industria automotiva que foi introduzido nos modelos de veículos a partir de 1996. Ele fornece o controle

Na família Pálio 8V (Pálio, Siena, Weekend e Strada) com motorização 1.æ0 / 1.3 / 1.5 / 1.6, todos com sisætema IAW 1G7, podem vir a apresentar uma forte oscilação

© 2022 AutoEletrônica Cursos & Tecnologia – Todos direitos reservados.

| Cookie | Tipo | Duração | Descrição |

|---|---|---|---|

| Análise da caixa de seleção cookielawinfo | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. O cookie é usado para armazenar o consentimento do usuário para os cookies na categoria "Analytics". |

| Caixa de seleção cookielawinfo funcional | 0 | 11 meses | O cookie é definido pelo consentimento do cookie GDPR para registrar o consentimento do usuário para os cookies na categoria "Funcional". |

| Caixa de seleção cookielawinfo necessária | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. Os cookies são usados para armazenar o consentimento do usuário para os cookies na categoria "Necessário". |

| cookielawinfo checkbox outros | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. O cookie é usado para armazenar o consentimento do usuário para os cookies na categoria "Outros. |

| Desempenho da caixa de seleção cookielawinfo | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. O cookie é usado para armazenar o consentimento do usuário para os cookies na categoria "Desempenho". |

| Política de cookies visualizados | 0 | 11 meses | O cookie é definido pelo plug-in GDPR Cookie Consent e é usado para armazenar se o usuário consentiu ou não com o uso de cookies. Não armazena nenhum dado pessoal. |

| Cookie | Tipo | Duração | Descrição |

|---|---|---|---|

| Análise da caixa de seleção cookielawinfo | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. O cookie é usado para armazenar o consentimento do usuário para os cookies na categoria "Analytics". |

| Caixa de seleção cookielawinfo funcional | 0 | 11 meses | O cookie é definido pelo consentimento do cookie GDPR para registrar o consentimento do usuário para os cookies na categoria "Funcional". |

| Caixa de seleção cookielawinfo necessária | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. Os cookies são usados para armazenar o consentimento do usuário para os cookies na categoria "Necessário". |

| cookielawinfo checkbox outros | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. O cookie é usado para armazenar o consentimento do usuário para os cookies na categoria "Outros. |

| Desempenho da caixa de seleção cookielawinfo | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. O cookie é usado para armazenar o consentimento do usuário para os cookies na categoria "Desempenho". |

| Política de cookies visualizados | 0 | 11 meses | O cookie é definido pelo plug-in GDPR Cookie Consent e é usado para armazenar se o usuário consentiu ou não com o uso de cookies. Não armazena nenhum dado pessoal. |

| Cookie | Tipo | Duração | Descrição |

|---|---|---|---|

| Análise da caixa de seleção cookielawinfo | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. O cookie é usado para armazenar o consentimento do usuário para os cookies na categoria "Analytics". |

| Caixa de seleção cookielawinfo funcional | 0 | 11 meses | O cookie é definido pelo consentimento do cookie GDPR para registrar o consentimento do usuário para os cookies na categoria "Funcional". |

| Caixa de seleção cookielawinfo necessária | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. Os cookies são usados para armazenar o consentimento do usuário para os cookies na categoria "Necessário". |

| cookielawinfo checkbox outros | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. O cookie é usado para armazenar o consentimento do usuário para os cookies na categoria "Outros. |

| Desempenho da caixa de seleção cookielawinfo | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. O cookie é usado para armazenar o consentimento do usuário para os cookies na categoria "Desempenho". |

| Política de cookies visualizados | 0 | 11 meses | O cookie é definido pelo plug-in GDPR Cookie Consent e é usado para armazenar se o usuário consentiu ou não com o uso de cookies. Não armazena nenhum dado pessoal. |

| Cookie | Tipo | Duração | Descrição |

|---|---|---|---|

| Análise da caixa de seleção cookielawinfo | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. O cookie é usado para armazenar o consentimento do usuário para os cookies na categoria "Analytics". |

| Caixa de seleção cookielawinfo funcional | 0 | 11 meses | O cookie é definido pelo consentimento do cookie GDPR para registrar o consentimento do usuário para os cookies na categoria "Funcional". |

| Caixa de seleção cookielawinfo necessária | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. Os cookies são usados para armazenar o consentimento do usuário para os cookies na categoria "Necessário". |

| cookielawinfo checkbox outros | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. O cookie é usado para armazenar o consentimento do usuário para os cookies na categoria "Outros. |

| Desempenho da caixa de seleção cookielawinfo | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. O cookie é usado para armazenar o consentimento do usuário para os cookies na categoria "Desempenho". |

| Política de cookies visualizados | 0 | 11 meses | O cookie é definido pelo plug-in GDPR Cookie Consent e é usado para armazenar se o usuário consentiu ou não com o uso de cookies. Não armazena nenhum dado pessoal. |

| Cookie | Tipo | Duração | Descrição |

|---|---|---|---|

| Análise da caixa de seleção cookielawinfo | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. O cookie é usado para armazenar o consentimento do usuário para os cookies na categoria "Analytics". |

| Caixa de seleção cookielawinfo funcional | 0 | 11 meses | O cookie é definido pelo consentimento do cookie GDPR para registrar o consentimento do usuário para os cookies na categoria "Funcional". |

| Caixa de seleção cookielawinfo necessária | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. Os cookies são usados para armazenar o consentimento do usuário para os cookies na categoria "Necessário". |

| cookielawinfo checkbox outros | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. O cookie é usado para armazenar o consentimento do usuário para os cookies na categoria "Outros. |

| Desempenho da caixa de seleção cookielawinfo | 0 | 11 meses | Este cookie é definido pelo plug-in GDPR Cookie Consent. O cookie é usado para armazenar o consentimento do usuário para os cookies na categoria "Desempenho". |

| Política de cookies visualizados | 0 | 11 meses | O cookie é definido pelo plug-in GDPR Cookie Consent e é usado para armazenar se o usuário consentiu ou não com o uso de cookies. Não armazena nenhum dado pessoal. |